それぞれ自らの専門技術を持つ7人の侍による会談の様子をお届けします。

出演者

今井 :機械部門の技術士。専門分野は製造技術(硬脆性材料、工業用貴石)及び放電加工

大薗 :金属・機械部門の技術士。専門分野は薄膜形成、機能フィルム、電子デバイス開発

鈴木 :化学部門の技術士。専門分野は静電気事故防止、コンタミ防止、適格性評価

田口 :機械部門の技術士。専門分野はプラスチック製品設計

春山 :機械部門の技術士。専門分野は製造工程の自動化

坂東 :情報工学部門の技術士。専門分野はITとEnglishのプロフェッショナル

福崎 :金属部門の技術士。専門分野は金属組織の分析屋

[春山]

さて、これから製造業の持続性について議論していきたいと思います。

製造業の持続性についてはさまざまなところで議論されているようですが、

最も現場に近い存在かつそれぞれがそれぞれの技術分野における専門家である

我々アラフォー技術士の視点で切っていきましょう。

[鈴木]

化学業界で言えば

まず経験至上主義からの脱却できない会社は、「・・・終わるな」と心で思っています。

かわいそうな話ですが、上司から経験と勘を重視する体制を受け継いでそれが仕事の仕方だと

思っている組織は持続性ないと思います。

化学産業は棲み分けができていてサプライチェーンが長いので、

もっと川上企業・川下企業とタッグを組まないといけないよと私はよく言っています。

しかし秘密保持だとか言って自前主義から抜け出せない会社が多いのが現状です。

次にやり手がいない(やりたがらない)という問題があります。

医薬品でいうと製薬会社は製造を切り離し中小化学会社に委託しています。

平たく言いますとGMP管理があまりにも過剰でもうお手上げ。

電子材料関係でいうと韓国などの要求が厳しく応えられる企業が少ない。

国内で電子材料薬品を販売している企業は実は転売しているだけという状況です。

このモデルではいつか破綻するのでは・・・

さらに学校教育の変遷も気になります。

需要があるので静電気事故防止をコンテンツにしていますが、

静電気に関して60歳以上は当たり前のように知っていることが、

私を含めて40代以下は全く知らないということがあります。

多分学校教育が変わったのではないかと思っています。

私は学校で静電気の勉強をしたことがなく化学会社に入りました。

そこで静電気は危ないからと言われ、実際、組織もわかっていないので

事故を頻発させている。これ学校教育に問題あると思います。

事故を起こしていたら持続性はありません。

[坂東]

情報工学部門(IT)の観点から述べます。

現在の製造業で起きている巨大なパラダイムシフトは「IoT化」です。

このIoTの範囲には、IoTの構成用途としてのAI(人工知能)も含まれます。

結局、製造業の持続可能性ということで言うと「製品のIoT化」を達成できた

企業のみが生き残れると私は見ています。

これは日本に限らず、全世界レベルのトレンドなので間違いない。

「IoT化」とだけ言うと漠然としていますが、別の表現で言い換えると

「ハードウェアのソフトウェア化」です。

「ハードウェアの動作原理が機械仕掛けからソフトウェア仕掛けになりつつある」

のが現在のトレンドです。

従来は、特殊な電子回路や機構を組むことでハードウェアの動作を制御していました。

しかし、現在は、ハードウェアの中に組み込まれたソフトウェアが動作を

制御するようになってきています。

電子回路(FPGA)の設計もハードウェア記述言語(HDL)という

プログラム言語ライクな手法で行えるようになっています。

簡単な回路であれば、この文系出身技術士の私ですら設計できます。

(ちなみに、私の社会人大学院時代の修士論文がこのFPGA関係のネタでした)

そうなってくると、製造業での必須スキルは「情報工学(IT)」になるのは確実です。

にもかかわらず、私が上記で述べているような事実に無頓着な経営者や

エンジニアが圧倒的です。

自社内に「情報工学(IT)」の専門家が居ないのであれば、

雇用 or 外注の二択しかありません。

「雇用」したい企業向けには、拙著4冊目として執筆中の「IoT」本が参考となります。

「外注」したい企業向けには、拙著2冊目の「システム外注」本が参考となります。

というマーケティング戦略の下に、拙著を執筆しています。

[大薗]

私は金属部門ですが、専門技術は薄膜、電子部品になります。

この分野は、半導体やテレビなどのエレクトロニクス家電など、海外にシェアをとられ、

国内生産から海外現地調達に移るなど、厳しい状況にあります。

しかし、技術を支える企業の多くは、大手も中小企業もたくましく生き残っているように

思います。

電子部品関係の技術はノウハウ性が高く、技術のオリジナリティを持った企業が多いです。

その技術で売り上げを守ったり、他の用途への転換を図ったりしています。

例えば、かつて液晶ディスプレイの部材を作っていた企業は、リチウム電池や太陽電池に

うつり、そして今は有機ELの主要部品を作ったりしています。プリント基板メーカーは

フレキシブル基板に対応して、今は高速通信用基板やセンサ部品などに展開しています。

開発アウトソーシングの時流に対応して受託試作を行う企業もあります。

新しい技術や用途の開発にチャレンジし続けている企業がうまくいっているように思います。

日本のものづくりは見通しが暗いなどという声もありますが、分野によって、

良い時期や悪い時期があるものの、続いていくものと思います。

独自技術を生かして新しいニーズを取り込んでいく努力が必要なのだと思います。

その部分の支援は、私が一番やりたい所です。

[福崎]

私は金属の技術士ですが、材料分析を専門にしています。

そこからの視点ですが、ベテラン技術者の高齢化と技術継承は

この分野でも重要テーマです。

その中でも私が問題に感じてるのは、若手がこのような技術者が

いることをあまり知らないことです。

大学の授業でも金属材料に関わることは少なくなり、

いわゆる3Kの現場なので若手がやりたがらない。

そのため、人がいないのです。

また、IoTでの見える化などもしづらいのでそれなりに経験も必要です。

大手メーカーであれば専門部署もありますが、中小企業にはありません。

日本から消滅することはないとしても、

極限られた技術になってしまいそうです。

[今井]

私は機械部門の技術士で、製造技術(硬脆性材料、工業用貴石)及び放電加工を

専門にしています。

製造技術からの視点として、昨今の工作機械の高精度化に伴い、

最新の高額な工作機械とNCプログラムがしっかりしていれば、

経験の少ない作業者でもベテラン作業者に近い、あるいは同程度の

加工精度の製品を加工できるようになってきています。

例えば、中国では急激な経済発展の下、設備投資に十分な資力を投入でき、

日本の工作機械メーカーの最新の工作機械を導入している企業が多いのに対して、

日本の中小企業では設備投資に十分お金が使えず、1世代前の工作機械を使用している

ところが多いです。

その結果、急激に中国企業の製品精度が日本企業と肩を並べるようになってきています。

しかしながら、硬脆性材料や難削材、工業用貴石等の特殊素材の加工等では

まだまだ日本の製造技術に一日の長があると考えます。

これらの材料は加工が難しいだけでなく、材料毎に特性が異なるので、

加工条件の設定を材料毎に特化する必要があります。

特に加工条件出しには日々の積み重ねが重要で、

最新の工作機械を持ってきたからといって容易に高精度に加工できるものでは

ないからです。

また、これらの特殊な素材を使って製品を作るための製造技術を確立する場合において、

市販の工作機械では十分な加工精度が得られない場合や、

汎用の工作機械では所定の形状等を得られない場合もあります。

こういった場合には、自社で専用の加工機を開発することもあります。

しかし、ここ数年、日本の中小企業では、ベテラン社員の引退や中堅社員となるべき

世代の採用を絞っていたことにより、これらの製造技術者が持っていた知識や経験が

中小企業から失われ、急速に製造技術が低下していると感じられます。

私の場合、放電加工による硬脆性材料の製造技術や工業用貴石の加工のために

自社専用加工機の設計、組立、評価を行った経験をもとに、

これら失われつつある製造技術の支援を行うことが

私のミッションであると考えています。

[田口]

私の専門は「製品設計」です。製品設計といってもいろいろありますが、

プラスチック製品と設計業務の未然防止・再発防止をメインにしています。

個人的には今のままでは日本の製造業は厳しいと感じています。

日本のような成熟国では、製造業が衰退していくのはある程度避けられないの

かもしれませんが、外貨を稼げる手段は少ないので諦めるわけにはいきません。

私がとても気になっていることは、製造業の強みが製造現場に偏っていることです。

他の方のコメントにもあるように、職人の勘や経験が競争力の源泉になっています。

では、その強みを活かして素材や部品を強化すればいいじゃないかという意見もあるでしょう。

しかし、今の若者は製造現場に行きたがりません。

そもそも若者自体が減っています。

また、コンピュータで職人の暗黙知を分析できるようになれば、海外企業も簡単に

真似できるようになるかもしれません。

将来もずっと強みであり続けるとは思えないのです。

ではどうすればいいか。私は上流工程つまり商品企画や設計、開発などを強化していくことが、日本の製造業が勝ち残る数少ない方法の一つだと確信しています。

実は設計・開発部門でも仕事のやり方はいわゆるKKD(勘と経験と度胸)となっていることが少なくありません。もっと戦略的に「何を創るか」「どう創るか」「創ったものをどう売るか」を考え、自社の強みを最大化することが大切だと考えています。

[春山]

皆さまありがとうございます。

いくつか質問したいところですが、まずは自己紹介がてら私の意見を述べます。

製造業をビジネスモデルで分けるとBtoCかBtoBかに分かれますよね。

自動車メーカーや家電メーカーがBtoC、そこに部品を供給するサプライヤー企業がBtoBです。

加工機械や半導体製造装置などの産業機械メーカーなどもBtoBですね。

製造業の業態で見ると

製品を組み立て販売する

プロダクトメーカー、

部品を組立製造して販売する

パーツメーカー、

さらには

材料に加工・処理を施す

プロセッシング、

材料を作る

マテリアルメーカー

に分けられます。

各メーカーは内作と呼び、プロセッシング機能を担う部門を持っているところもあります。

世界のシェアを見た時に、プロダクトメーカーとして戦えているのは自動車企業ですよね。

家電はどうか。

皆さんお持ちのスマホ。

2019年の第一Q(4月から6月)の売り上げトップ5は

Samsung、Huawei、Apple、Xiaomi、vivoの順です。

BtoCのアッセンブリ企業に日本メーカーがいないのは寂しいですね。

ただしスマホの部品は日本のパーツメーカーが多くのシェアを握っています。

ソニー、京セラ、村田製作所、TDK、など。大手企業が名を連ねています。

さて、これらの大手パーツメーカーもやはり自社内で材料製造から加工、処理、組立を

行なっているわけではありません。

自社製品に使うパーツを他社から購入したり、必要な加工、処理を依頼しています。

ここを担っているのが、我が国に421万社ある企業のうち99.7%を占める中小企業です。

さてスマホに限ってお話を続けると、なぜ日本のメーカーは世界で戦えないのか?

日本には独創的なアイデアがないからだ!といった指摘が多く見られます。

日本のメーカーの◯◯がダメだからだ!というご指摘ですね。それもあると思います。

しかし違う視点で見ると、言ってしまえばスマホの組み立ては簡単なんです。

部品を買ってきて組み立てるだけ。簡単に真似できてしまいます。

組立のためのロボットも高性能なものが売られています。

こうなると、新しく組立工場を建てられる更地が沢山あり人手も豊富で人件費が安い地域が

生産能力とコストの面で有利になります。

一方、部品の製造は難しい。

特に加工や処理が入ると非常に難しく、これは簡単に真似できない。

例えばコンデンサの作り方。いろいろありますが、アルミホイルよりも薄いアルミ箔を

絶縁シートと一緒に巻き取ります。

簡単に裂けてしまうようなアルミ箔と薄いシートとを一緒に巻き取るのはとても難しい。

このような「ものを作る技術」は生産技術と呼ばれ、多くの日本企業が特許も出さずに

自社内の技術として持っています。

大きな企業であればこの技術を内部資料としてデータベース化できている部分もあります。

しかし、全くデータベース化できておらず現場の職人さんの経験と勘と度胸頼り

(俗に言うKKD)になっているものも多くあります。

これでは他社が真似しようと思っても不可能ですよね。

良くも悪くもこの俗人的な状況が直近の日本のものづくりを支えていました。

ここ数年、人手不足がいよいよ避けられない問題となっています。若者人口は減る一方で

経験と勘と度胸を備えた職人さんも高齢化。

解決するためには、職人さんの持つ経験を標準化、数値化して機械に置き換えて、

自動化する必要がある。

大手企業には生産技術を担う方々がおられます。

一方で中小企業には生産技術者が不足しており、

自動化を進めたくともそのための技術者がいないところも多いですね。

このままでは日本の持つ強み、経験と勘が失われるとともに、

人口減に伴い製造業の担い手がいなくなる。

結果、日本の製造業は衰退するしかなくなる。

というのが私の見ている現状から続く未来です。

鈴木さん

GMP管理というものについて簡単に説明していただけますか?

坂東さん

製品のIoTだけではなく、製造工程のIoT化はいかがでしょうか?トレーサビリティとか。

福崎さん

3K職場ということですが具体的にはどのようなことがありますか?

今井さん

硬脆性材料、難削材、工業用貴石とは具体的にどのような材料で、どのような用途がありますか?

田口さん

企画、設計、開発の強化に有効な手法何か1つ挙げるとすれば何を挙げられますか?

[鈴木]

GMP(Good Manufacturing Practice)とは、医薬品の製造業者に求められる製造管理・品質管理基準のことです。

薬機法(旧・薬事法)と紐付いていますので医薬品を作るときの法律です。

ISOと似て非なるものです。

日本が欧米のルールに加盟したので、REACH規則のようなものと言った方がわかりやすいかもしれません。

医薬品を作るのが化学屋さんの仕事でもあるので、医薬品を作る化学屋さんには切っても切れない仕組みです。

目的は患者の保護です。ここで製造者はあまり保護されていません。

[坂東]

「IoT」は下記の2種類に大別されると私は考えています。

・攻めのIoT (製品の価値のアップ。儲けを増やす)

・守りのIoT (製品の歩留まりや原価のダウン。損失を減らす)

私の仕事はどちらかと言えば「攻めのIoT」に偏っています。

中小企業がかろうじて手出しできるのが「攻めのIoT」だからです。

これもラズパイ様の御陰です。

それに引き替え、IoT関係の展示会に行っても「守りのIoT」のシステムは大掛かりなものが多いです。まさに「エンタープライズ」向けという感じです。

とは言え、QRコードやRFIDと組み合わせて「トレーサビリティ」(部品の員数管理)は、中小企業でも実現可能だと思います。

ですが、中小企業診断士目線で言うと、中小企業は部品の員数管理のシステム化が必要なほどに部品の在庫を抱えないことが多いです。(要は、人海戦術で間に合っているし、それでも十分に速いということです)

それから、気をつけないといけないのが「製造工程」と言っても多種多様です。

例えば、部品を買い集めてきて、組み立てて、製品を作るような企業は、ベルトコンベアも大掛かりな製造装置もなく、人海戦術で組立作業を行うので「守りのIoT」の出る幕が比較的少ないです。

強いて言うならば、「怠け者がいないかを作業服にセンサーをつけて監視する」ような人権無視っぽい仕掛けでしょうか。

という訳で、以上を整理すると、

① 企業の現況(AS-IS)を分析し、

② 「攻めのIoT」と「守りのIoT」に分けて、

③ 自社が進みたい理想像(TO-BE)を決める

ことが重要だと考えます。

補足です。

中小企業は部品の員数管理のシステム化が必要なほどに部品の在庫を抱えないことが多いです。(要は、人海戦術で間に合っているし、それでも十分に速いということです)

のニュアンスとしては、

小所帯の零細企業であれば「在庫を抱え込みすぎる」と財務を圧迫することに加えて、最近はクラウドの在庫管理システムも出てきたので、「守りのIoT」の出番もなく、自分たちのマンパワーで片付けてしまうことが多いということです。

「守りのIoT」はある程度の規模(従業員100人以上)がないとスケールメリットが出てこないという性質があると感じています。つまり、コストパフォーマンスの問題があるわけです。

[福崎]

現場の3Kについてですが、いわゆるきつい、汚い、危険です。

合金試作や熱処理では数百から千度以上の高温になるので、火傷の他にも火災や爆発の危険があります。

試料カットではノコ刃やフライス盤やボール盤を使用します。これら装置はケガの可能性の他にも切削油で汚れます。

試料研磨では研磨材と潤滑材で汚れます。

エッチングでは塩酸、硝酸などの薬品を扱うので火傷や薬傷の他にも薬品同士の反応も知らなければなりません。

これらの教育をケガなく安全に進める方法も課題です。

[今井]

硬脆性材料には一例として超硬合金やセラミックス等があり、難削材とは一般的には切削等の加工がしにくい材料のことです。

工業用貴石とは工業用宝石ともいい、工業用のダイヤモンドやサファイヤ、ルビー等のことです。

私が経験した硬脆性材料の加工では、電子顕微鏡等の電子銃に使用されるランタンヘキサボライド(LaB6)があります。

電子銃の電子源として使うため、数ミリ角の材料に数か所凹部を作らねばならず、要求される加工精度も非常に高く、型彫放電加工機を使用して加工していました。

非常にもろいため、放電時の衝撃で割れてしまうこともあり、加工条件の設定には時間が掛かりました。

また、取り扱いにも細心の注意が必要で、加工時の取り付け治具も専用の物を用意したほどです。

工業用ダイヤモンドの使用用途としては、その絶縁性と耐摩耗性から例えばワイヤー放電加工機のワイヤーを保持するワイヤーガイドとして使用されたりしています。

また、身近なところでは、サファイヤなどは電気メーターの回転部の軸受けとして使用されています。

[田口]

たくさんあるので一つに絞ることは難しいですが、トヨタのTNGAがとても参考になると思います。つまり付加価値を生まない設計業務は極力効率化(標準化/共通化)し、付加価値を生む設計業務にエネルギーを注ぐということです。トヨタは一般には製造現場に強みがあると考えられていますが、設計開発業務の改革力こそ競争力の源泉だと私は考えています。

私の専門の一つは「設計業務における未然防止・再発防止の仕組みづくり」ですが、考え方は同じです。不具合を減らすことによって品質改善業務を削減し、魅力的な製品創りを工数をかけましょう!ということです。

鈴木さん

ありがとうございます。

なるほどGMPとは製造・品質管理基準のことですね。初耳でした。

業界違えば様々な基準がありますね。

坂東さん

ありがとうございます。

IoTという単語はいろいろなところで耳にしますが、

攻めのIoTと守りのIoTという切り口は面白いですね。

今井さん

ありがとうございます。

え!!電気メーターの回転部の軸受けにサファイヤ使用されているんですか!びっくりです。

やっぱり他分野の専門家の話を聞くと面白い話が聞けますね。

福崎さん

ありがとうございます。

どうしても3Kは敬遠されてしまいますよね。

製造業にとっては切っても切れない金属分析の先行きが不安になります。

田口さん

難しいとは思いましたが一つにしていただきありがとうございます。

私の方から補足させていただきますが、TNGAとは「Toyota New Global Architecture」の略で、

基本性能と商品力を大幅に向上させるシステムのことですね。

さて、皆さんのご意見が出揃ったところで多少強引にでも整理してみたいと思います。

日本の製造業には強みがあってなんとかしぶとく生き残ってきた。

その強みとはずばり「現場力」

これは長年ものづくりを担ってきてくれた方々の経験知による勘と度胸に頼るところが大きい。

これは個人の能力に頼るところが大きく他社が真似できない。

当然、海外メーカーも真似できない部分である。

しかしまさに現場力が強みであるがゆえに、昨今の人手不足に改善の兆しがない超高齢化社会の日本では強みが失われていき、製造業は衰退していくだろう。

経験と勘に頼る、経験至上主義を続けていては危険だ。

というのが大方のご意見でしょうか。

ここで一つ興味深いことが明らかになりましたね。

それは「日本の製造業の強みは技術ではない」ということです。

人の経験と勘に頼った作業、その人にしかできない仕事を遂行する能力。

それは技能です。

日本の製造業の強みは技術ではなく技能であることがここまでのお話で明らかになりました。

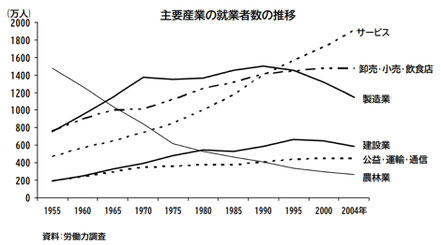

ここで一つのグラフを引用します。

経産相の工業統計調査によると、1990年以降製造業の就業者数は激減しています。

実は就業者数が減少傾向にあるのは製造業と農林業、建設業の三つ。サービス業やなどは大きく増加しています。

今の時代、至る所で人手不足が叫ばれていますが、製造業の人手不足は他産業と比べても深刻であることがわかります。

優秀な技能を持つ方が高齢化で働けなくなっていく。その一方で、就業者は右肩下がり。

このような状況で日本の製造業に未来はあるのでしょうか?

技能伝承、IoT化、自動化、企画・設計・開発の強化、特殊な材料の高精度加工、保有技術の新規展開、安全教育。

ここまでのお話しですでにキーワードが出てきていますが、現状打破のためには今後何が必要か!?

引き続き皆様のご意見お願いいたします。

製造業の持続性②に続きます。

製造業の持続性①を最後までお読みいただきありがとうございます。

前編の製造業持続性②も併せてお読みいただければ幸いです。

ご意見などはブログコメント欄、もしくは

春山(haruyama@hauyama-ce.com)までよろしくお願いいたします。

コメントをお書きください